Forschungsbericht 2005

Laser Rapid Manufacturing

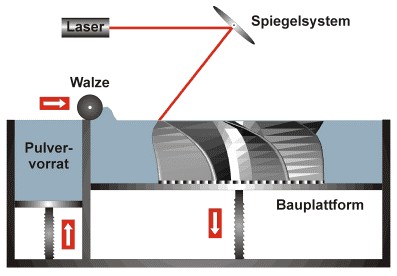

F&E-Thema Die generierenden Verfahren des Urformens von Bauteilen durch den Einsatz der Lasertechnologie sind bereits seit einigen Jahren bekannt und wurden teilweise auch schon für erste industrielle Anwendungen qualifiziert. Generell herrscht, wie es häufig bei aufstrebenden Technologien der Fall ist, eine "babylonische Sprachverwirrung" in Bezug auf die Namensgebung der Verfahren. Der am häufigsten gebrauchte Begriff zur Bezeichnung der Herstellung von beliebig gestalteten Bauteilen aus losem Pulver mittels Laserstrahlung ist "Lasersintern". Obwohl Sintervorgänge typischerweise die Einbeziehung von Temperatur und Druck voraussetzen, ist diese Terminologie hier anwendbar. Der Begriff "Laserschmelzen" findet ebenfalls Gebrauch, kann jedoch missverständlich gedeutet werden. Allgemeiner gehalten spricht man daher vom "Lasergenerieren", da dieser Begriff keine enge Eingrenzung in Bezug auf das Verfahren setzt. Je nach Hersteller der ersten bereits kommerziell verfügbaren Lasergenerieranlagen sind auch die Verfahren als solche unterschiedlich benannt. So spricht z.B. die Firma EOS vom "Direkt Metall-Lasersintern (DMLS)", die Firma MCP-HEK vom "Selektiven Laserschmelzen (SLM)" und die Firma Concept Laser vom "Lasercusing (Cusing = Concept Fusing)". Ein weiteres Verfahren mit dem Namen "Indirekt Metall-Lasersintern" wurde zuvor von der Firma 3D-Systems (ehemals DTM) entwickelt, aus dem später das Direkt Metall-Lasersinterverfahren von der Firma EOS entwickelt wurde. Alle Verfahren arbeiten nach einem Prinzip, das darauf basiert, dass ein pulverförmiger Grundwerkstoff auf einer Bauplattform in sehr dünnen Schichten aufgetragen und mit einem Laserstrahl durch thermische Einwirkung zum Verschmelzen gebracht wird. Die Pulverkörner haben dabei eine statistisch verteilte Korngröße von 5 bis 20 oder bis 50 µm. Die Dicke einer Schicht beträgt daher minimal 20 bis 50 µm. Der Laserstrahl generiert in jeder Schicht die Konturen des Werkstücks durch Verschmelzen der Pulverkörner, bevor die Bauplattform nach unten verfahren und eine neue Schicht Pulver aufgetragen wird. Hierzu wird durch eine Einrichtung zur Pulververteilung z.B. mit einem Wischer oder einer Walze die neue Pulverschicht an die vorangehende Schicht gedrückt. Der Laserstrahl wird durch eine sogenannte Scanner-Spiegeloptik (drehbar gelagerte Spiegel) an die jeweilige Wirkstelle umgelenkt, an der Pulverkörner geschmolzen werden sollen. F&E-Ziele Grundsätzlich können beim Lasergenerieren Kunststoffe, Metalle und Keramiken als Werkstoffe verwendet werden. Lasergenerierte Bauteile aus Kunststoff erreichen bereits seit einiger Zeit industrielle Anforderungen, daher hat sich in den letzten 3 Jahren die Forschung verstärkt auf Metalle und Keramiken konzentriert. Insbesondere wurden sowohl neuartige einkomponentige als auch mehrkomponentige Werkstoffe entwickelt. Mit einkomponentigen metallischen Werkstoffen wurden dabei bereits Bauteilhärten erzielt, die sich im Bereich der Härten von konventionell hergestellten Bauteilen bewegen. Nachteilig hierbei sind jedoch Eigenspannungen im Bauteil, die durch den Einfluss großer Temperaturgradienten aufgrund der lokal eingebrachten Energie des Laserstrahls entstehen. Daher wird die Forschung auch auf dem Gebiet der mehrkomponentigen Werkstoffe fortgesetzt, um deren vermutlich größeres Potential zur Minimierung der Eigenspannungen auszunutzen. Neben der Untersuchung der Festigkeit sind auch die Bauteileigenschaften Oberflächengüte und Maßhaltigkeit Gegenstand der aktuellen Forschung. Ferner werden neue Werkstoffsysteme auf ihre Verfahrenstauglichkeit hin untersucht. F&E-Nutzen Das für den Vorgang des schichtweisen Aufbaus in einzelne "Scheiben" zerlegte Modell des Werkstücks entstammt einem zugehörigen 3D-CAD-Datensatz. Durch diese Vorgehensweise ist es möglich, Werkstücke zu generieren, die mit keinem konventionellen Verfahren herstellbar sind, wie z.B. innenliegende Freiform-Kühlkanäle o.ä., die u.a. im Werkzeugbau für den Kunststoffspritzguss interessant sind, um damit später in der Produktion von Kunststoffteilen die Zykluszeiten zu verkürzen und somit den Teile-Ausstoß je Zeiteinheit zu erhöhen (siehe Bild). Nachdem alle Schichten generiert wurden, kann das Werkstück mitsamt der Bauplatte entnommen und vom überschüssigen Pulver befreit werden. Interessant ist der Einsatz des Lasergenerierens als Verfahren dort, wo es notwendig ist, kleine Stückzahlen von Funktionsbauteilen (z.B. Losgröße 1) mit einem unter Umständen hohen Freiheitsgrad bzgl. der Gestaltungsmöglichkeiten schnell und direkt ohne den Einsatz verschiedenster Fertigungs-verfahren, die zu einer Erhöhung der Gesamtdurchlaufzeit in der Fertigung des Bauteils führen würden, herzustellen. Durch den Einsatz geeigneter Laserstrahlquellen mit hoher Strahlqualität (Scheiben- und Faserlaser) gelingt es, auch filigrane Strukturen, wie z.B. das nebenstehend abgebildete Raumgitter, herzustellen. Daher bestehen für dieses Verfahren Anwendungsmöglichkeiten über den bereits zuvor genannten Werkzeug- und Formenbau hinaus, wie z.B. in der Medizintechnik und im Leichtbau für die Luft- und Raumfahrtindustrie. Das Lasergenerieren wird häufig im Zusammenhang mit den sog. "Rapid-Verfahren" genannt, so hat es z.B. im Rapid Prototyping bereits lange durch bekannte Verfahren, wie z.B. der Stereolithographie, eine etablierte Stellung eingenommen. Zur Zeit fokussiert sich die Forschung darauf, das Lasergenerieren auch für die direkte Fertigung von Bauteilen, für das sog. "Laser Rapid Manufacturing" anzuwenden. Auf diesem Gebiet ist der Arbeitsbereich 2LAS (Laser- and Systemtechnology) an der Technischen Universität Hamburg-Harburg (TUHH) aktiv, mit dem Ziel, unter Einbeziehung der Kombination von anderen Verfahren, wie z.B. dem Laserabtragen, die Prozesskette der Bearbeitung bis hin zum "Rapid Finishing" auszubauen, damit letztendlich Bauteile in Endbearbeitungsqualität unter der Optimierung von Zeit, Kosten und Qualität hergestellt werden können. Weitere Informationen zu diesem Forschungsprojekt können Sie hier bekommen

| |||||||||||