Forschungsbericht 2005

Laserabtragen

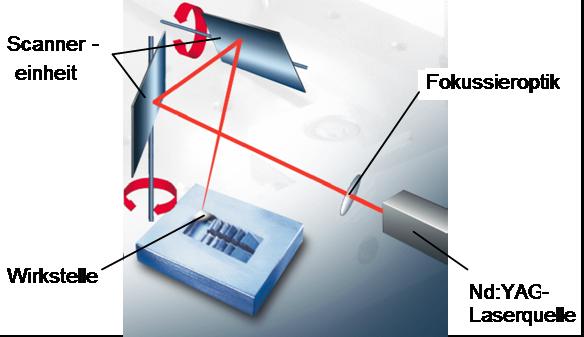

F&E-Thema In vielen Bereichen der Fertigung haben sich Laser als effiziente und flexible Werkzeuge in der Materialbearbeitung erwiesen. Dem Markt steht dabei eine ständig wachsende Anzahl an lasergestützten Fertigungsverfahren zur wettbewerbsfähigen Wertschöpfung in der Produktion zur Verfügung. Einhergehend mit der Entwicklung verbesserter Strahlquellen mit immer höheren Strahlqualitäten, neuer, nutzbringender Betriebsmodi und geringeren Beschaffungskosten erreichte der Lasermarkt seit den 60er-Jahren zweistellige Zuwachsraten. Seriösen Prognosen zufolge hält das Marktwachstum auch in Zukunft an. Tatsächlich stehen den jungen lasergestützten Fertigungsverfahren gerade an deutschen Produktionsstandorten oft hochgradig etablierte, und über Jahre optimierte konventionelle Fertigungsverfahren gegenüber. Die konventionellen Prozessketten liefern im Hinblick auf die Durchlaufzeit, die Erzeugnisqualität und die Stückkosten den Benchmark für neue lasergestützte Fertigungsverfahren. Ein gutes Beispiel ist die Branche des Werkzeugformenbaus. Mit heutigen modernen Fertigungsverfahren, wie dem HSC-Fräsen und dem Erodieren, werden bei hoher Computerintegration Durchlaufzeiten von circa zwanzig Wochen erreicht. Insbesondere in Märkten bei denen die Produktlebenszyklen immer kürzer werden und die Zeit zum Martkeintritt eines Produktes über den erzielbaren Erlös entscheidet (time to market) gewinnt die Reduzierung der Durchlaufzeit zunehmend an Bedeutung.Aus diesem Grunde wurden in der Vergangenheit erhebliche Anstrengungen unternommen ein laserstrahlgestütztes Abtragverfahren zu entwickeln, welches in einer kurzen Prozesskette ausgehend vom 3D-CAD-Datensatz einer zu erzeugenden Kavität (Mulde in der Werkzeugform), autonom, d.h. ohne nennenswerte Personalbindung, die Bearbeitungsaufgabe durchführt. Der Durchbruch dieser Entwicklung gelang schließlich mit dem Einsatz gütegeschalteter (Q-Switch) Nd:YAG Festkörperlaser. Obwohl die mittlere Strahlleistung solcher Systeme mit 40W eher gering ist, reichen die Pulsspitzenintensitäten von 107 W/cm2 aus, beliebige Materialien zu verdampfen. Unter der Einwirkung des Laserpulses stellt sich ein thermisches drei-Phasen Gleichgewicht ein, was bedeutet, dass neben dem verdampften Materialanteil ein erheblicher Anteil schmelzflüssigen Materials vorhanden ist. Die partielle Sublimation des Materials bewirkt eine etwa 700-fache Volumenausdehnung relativ zur festen Phase. Da dieser Vorgang in einem Zeitfenster der Laserpulsdauer um 200 ns abläuft, bewirkt der Materialdampfdruck ein detonations-artiges Herausschleudern der Schmelze, die mittels einer Saugeinrichtung von der Wirkstelle entfernt wird. Die Strahlführung sorgt mittels der Scannereinheit und einer Fokussierlinse dafür, dass die Laserpulse der Reihe nach auf der abzutragenden Oberfläche platziert werden und somit einen schichtweisen Materialabtrag zur Erzeugung nahezu beliebiger Formen ermöglichen. F&E-Ziele Die angestrebte Sub-stitution konventioneller Verfahren durch das Laserstrahlabtragen ist erst dann möglich, wenn die vom Kunden geforderte Qualität mit hoher Reproduzierbarkeit hergestellt werden können. Diese Anforderungen verlangen ein optimal ablaufenden Prozess. Eine Optimierung der Bearbeitungsergebnisse kann dabei über mehrere Wege erfolgen. Zum einen können mit Parameterstudien optimierte Werte hinsichtlich maximaler Effizienz und Qualität gefunden werden. Dieser Weg wird auch oftmals eingeschlagen, erfordert aber aufgrund des komplexen Zusammenspiels verschiedener Einflussfaktoren groß angelegte und zeitaufwendige Studien und liefert darüber hinaus wenig Informationen zur Optimierung etwa zukünftig anzuschaffender Lasersysteme. Ein anderer Weg der Lösung von Optimierungsproblemen besteht im Zusammen -spiel umfassenden Prozessverständnisses mit methodisch basierten experimentellen Untersuchungen und deren Auswertung. Daher bilden die Theorie, die Empirie und die Methodik in der Forschung zum Laserabtragen die Grundlage zur Prozessoptimierung. Somit können nicht nur Wege zur Optimierung gefunden, sondern darüber hinaus auch die Definition der zukünftigen Verfahrensentwicklung, insbesondere hinsichtlich der notwendigen Lasersysteme und notwendiger Sensorik, ermöglicht und beschritten werden.

F&E-Nutzen Ein breiter industriell qualifizierter Einsatz des Laserabtragens kann einen wertvollen Beitrag zur Reduzierung der Durchlaufzeit kleiner Losgrößen insbesondere filigraner Werkzeugformen bedeuten. Daraus folgt für heutige Unternehmen ein entscheidender strategischer Vorteil. Ein Unternehmen kann im heutigen Markt nur noch dann bestehen, wenn es in der Lage ist, schnell auf die Erfordernisse des Marktes einzugehen und diese zu erfüllen. Neue Produktideen müssen schnellstmöglich umgesetzt, die Produkte mit bestmöglicher Qualität angeboten und gleichzeitig zu niedrigen Kosten hergestellt werden. Eine Schlüsselrolle hat in diesem Zusammenhang die Industrie des Werkzeug- und Formenbaus, da er das Bindeglied zwischen Produktentwicklung und Serienproduktion darstellt. In Bezug auf die soeben genannten Zusammenhänge wird auch dem Laserstrahlabtragen ein großes Potenzial zugeschrieben. Durch die berührungslose und kräftefreie Bearbeitung ist der Laserabtragprozess nahezu verschleißfrei und ermöglicht dadurch, die Fertigung von Produkten mit gleich bleibend hoher Qualität. Des Weiteren ist die hohe Flexibilität bezüglich bearbeitbarer Werkstoffe und erzeugbarer Geometrien zu nennen. Auch die gute Automatisierbarkeit sowie die Verringerung der Prozessketten-Komplexität sprechen für einen Einsatz des Laserstrahlabtragens in der modernen Fertigung. Aufgrund der relativ geringen Abtragraten lässt sich das Laserabtragen am Besten für kleine filigrane Kavitäten in kleinen Losgrößen effizient einsetzen. Weitere Informationen zu diesem Forschungsprojekt können Sie hier bekommen

| |||||||||||