Forschungsbericht 2005

Qualitätssicherung von Laserprozessen durch Six Sigma

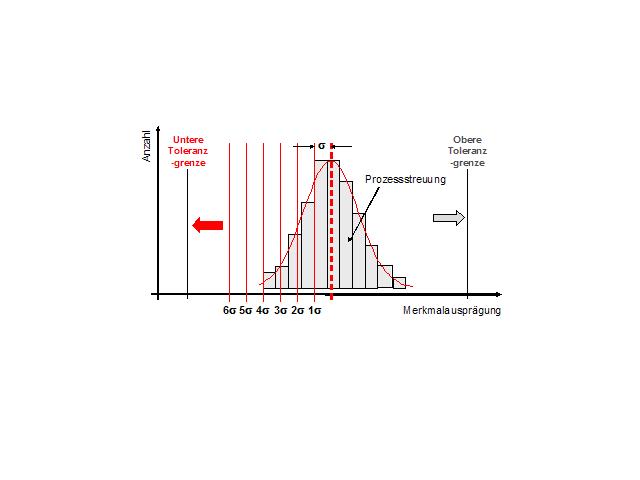

F&E-Thema Das turbulente Umfeld, in dem sich Unternehmen heute behaupten müssen, ist gekennzeichnet durch kürzer werdende Produkt- und Innovationszyklen bei gleichzeitiger Steigerung der Produktkomplexität. Reaktionszeit und Reaktionsvermögen eines Unternehmens auf sich ändernde Marktbedingungen werden zu entscheidenden Wettbewerbsfaktoren. Der Erfolg eines Unternehmens liegt daher neben der Entwicklung eines guten Produktes zur richtigen Zeit (time to market) vor allem in flexiblen und ausgereiften Produktionsprozessen. Im Spannungsfeld des Wettbewerbs um die effizienteste Wertschöpfung ist es daher oft der Innovationsgrad eines Produktionsprozesses, der über die Konkurrenzfähigkeit des Produktes und damit unmittelbar über die Höhe des erzielbaren Gewinns entscheidet. Doch birgt ein Technologiewechsel auch Risiken. In der Tat stehen innovativen Ferti-gungsverfahren häufig hochgradig etablierte, konventionelle, wenn auch in Ihrer Zunahme der Wettbewerbsfähigkeit gesättigte, Produktionsprozesse gegenüber. Neue Technologien müssen diese Lernkurve erst noch durchlaufen, bevor sich relativ zu den bestehenden Technologien, ein Wettbewerbsvorteil ergibt, der sich dann aber mit relativ geringem Entwicklungsaufwand nachhaltig ausbauen lässt. Im betrieblichen Bestreben nach zügiger Investitionsamortisierung hat nur die Technologie eine Chance, deren Ausbringungsleistung hinsichtlich der Zeit, Qualität und Kosten den hohen Anforderungen insbesondere deutscher Produktionsstandorte innerhalb kürzester Anlaufzeit genügt. Aus diesen Gründen hat die Lasertechnik trotz massiver Forschungsanstrengungen in den vergangenen Jahren bzw. Jahrzehnten nur auf einigen der möglichen Einsatzgebiete die industrielle Durchdringung erreicht, die ihrem technischen Potential entsprechen würde. Daher ist es erforderlich neben der notwendigen Entwicklung neuer verbesserter Fertigungsverfahren, bedarfsgerechte Konzepte zu erarbeiten, mit denen sich innovative Produktionsprozesse rasch industriell qualifizieren lassen, und somit eine wirksame Steigerung des Lernkurvengradienten der betreffenden Technologie herbeiführen. Diese Ziele werden durch sich in den letzten Jahren grundlegend gewandelte Ansätze der Qualitätssicherung unterstützt. Während die traditionelle Perspektive des Qualitätsmanagements vor allem ergebnisorientiert war und damit die Prüfung der Ergebnisse im Mittelpunkt stand (Input-/Outputorientierung), integrieren neuere prozessorientierte Qualitätskonzepte weitere Qualitätsdimensionen. Nach TQM und DIN ISO 9000ff hat heute die ursprünglich von Motorola initiierte Qualitätsinitiative Six Sigma Bedeutung erlangt. Aufmerksamkeit erregte Six Sigma als Jack Welch dem Mischkonzern General Electric durch die breite Implementierung der Methode Einsparungen in Höhe von 3,3 Milliarden US$ ermöglichte. Tatsächlich liefert Six Sigma ein umfangreiches Portfolio z.T. etablierter Qualitätssicherungsinstrumente, die in vorgegebenen Projektphasen erfolgreich angewandt zu einer Prozesserfolgsquote von 99,9997% führen. Dies entspricht einer Prozessfähigkeit von nur 3,4 Fehlern auf eine Millionen Fehlermöglichkeiten! F&E-Ziele Innovative Fertigungsverfahren, wie die Lasermaterialbearbeitung, benötigen intelligente Konzepte, um beim Serienanlauf möglichst effizient die heute geforderten hohen Prozessfähigkeiten für eine wettbewerbsfähige Produktion zu erlangen. Ziel ist dabei eine Prozesserfolgsquote von 6?, d.h. 3,4 Fehlern auf eine Millionen Fehlermöglichkeiten. F&E-Nutzen Exzellente Prozessfähigkeiten bei schnellen Serienanlaufzeiten fördern nicht nur innovative Technologien in der Durchdringung industrieller Anwendung. Vielmehr ermöglicht die frühe Prozessbeherrschung eine effiziente Wertschöpfung bei minimiertem Ausschuss und weniger Nacharbeit. Die damit verbundene Kosteneinsparung wirkt sich direkt auf den erzielbaren Gewinn aus. Eine Faustregel besagt, dass sich die so genannten Schattenkosten von immerhin mit 3? arbeitenden Prozesse, was einer bezogenen Erfolgsquote von 93,3% entspricht, auf durchschnittlich 15% des Umsatzes belaufen! Diese Einsparvolumina rechtfertigen die zur Umsetzung der Qualitätssicherungsmethode erforderlichen Personalbindungen und Projektkosten. Die Anwendung der Qualitätssicherungswerkzeuge, wie dem Ursache-Wirkungs-Diagramm, schafft für alle Mitarbeiter eine hohes Maß an Transparenz und ermöglicht im Falle einer sich abzeichnenden Prozessabweichung eine regelnde Korrektur des Prozesses. Weitere Informationen zu diesem Forschungsprojekt können Sie hier bekommen

| |||||||||||