Forschungsbericht 2005

Entwicklung eines Simulationsbausteinkastens für die Schiffsausrüstung (SIMBA)

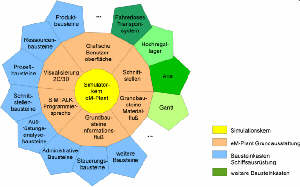

Ausgangssituation Der deutsche Schiffbau muß sich den Herausforderungen des Weltmarktes stellen. Dazu ist es nicht nur notwendig, einen hohen Standard an technischem Know-how und Qualität zu bieten sondern auch die Schiffe zu weltmarktfähigen Preisen und Lieferbedingungenzu produzieren. Um dies zu erreichen, ist es notwendig, die Herstellkosten zu senken sowie Entwicklungs- und Fertigungszeiten zu reduzieren. Die Prozesse entlang der gesamten Wertschöpfungskette für den Schiffbau einschließlich der Supply-Chain sind bzgl. ihrer Produktivität neu zu bewerten und ggf. neu zu strukturieren. Aufgabenstellung Während im Stahlschiffbau durch Neuinvestitionen und Umstrukturierungen große Fortschritte in der Fertigung und Montage erzielt wurden, gestaltet sich die Neuausrichtung des Bereiches der Ausrüstung auf Grund seiner Komplexität und großen Anzahl von technischen Systemen und ihren Schnittstellen nach wie vor als schwierig. Im Unterschied zum Stahlbau, wo der Materialfluß weitestgehend durch die Anordnung der stationären mechanisierten, teil- und vollautomatisierten Arbeitsplätze vorgegeben ist, sind in der Ausrüstung bei jedem neuen Schiff Änderungen im Materialfluß möglich. Vor allem durch die überwiegend manuelle Fertigung ist die richtige Koordination der Personalressourcen überaus wichtig, was hohe Ansprüche an die Organisationsformen in der Produktion stellt. Da die Werften individuelle Kundenansprüche berücksichtigen, ist jedes Schiff ein Unikat. Es erfolgt eine Einzelfertigung und Effekte der Serienfertigung gehen verloren. Auch hier müssen neue Wege beschritten werden. Neue Randbedingungen erfordern neue Methoden und Instrumente um die Anforderungen umzusetzen. Für den Bereich der Schiffsausrüstung wäre der Einsatz der Simulation eine potentialfördernde Methode. Allerdings erfolgt ihr Einsatz bisher eher schleppend, da der Aufwand eindeutig zu hoch und für kleinere und mittlere Werften nicht leistbar ist. Gebraucht wird daher ein Werkzeug, welches die Verwendung der Simulation attraktiver und vor allem weniger aufwendig gestaltet. Lösungsansatz In diesem Vorhabens wird ein softwarebasiertes Simulationswerkzeug entwickelt, mit dessen Hilfe der Produktionsprozeß insbesondere für den Bereich der Planung und Steuerung in der Schiffsausrüstung unterstützt werden kann. Ziel ist es, einen hierfür zugeschnittenen Simulationsbausteinkasten (Bild 1) für die Schiffsausrüstung zu konzipieren und prototypisch umzusetzen. Im Einzelnen sieht der Lösungsansatz folgende Schwerpunkte vor: *Gesamtkonzept für ein Simulationswerkzeug mit modularer Baukastenstruktur *Schaffung einer Referenz-Datenbasis für die Simulation aufbauend auf den Erkenntnissen aus den BMBF-Vorhaben PROFI und AUSSTEUER *Konzepte für die Simulation in der Ausrüstungsplanung *Schnittstellenkonzepte für Mensch-Maschine- sowie Maschine-Maschine-Interface *Infrastruktur (Ressourcen) für die Ausrüstung *Konzeption und prototypische Umsetzung für Steuerungsbausteine der Ausrüstung (z. B. High Level Architecture) *Entwicklung dynamischer Prozeßbausteine für die Ausrüstung *Ausarbeitung von Strategien zur Verknüpfung von Ressourcen-, Prozeß- und Steuerungsbausteinen Weitere Informationen zu diesem Forschungsprojekt können Sie hier bekommen

| |||||||||||||||